バーコードによる出荷検品は、検品ミスを最小化します。オムニスキャナによる高い操作性により、作業効率も大幅に改善します。

目視検品は、勘違いによる検品ミスが発生しますので、機械的な照合が必要です。バーコード検品は、安価なリーダ、高い読取率、高い読取精度から、最も代表的な機械的照合方法です。この他の機械的照合方法としては、RFID、画像処理が有ります。

バーコード検品には、バーコードスキャナをPCに接続して使用する方法と、ハンディターミナルやモバイルターミナルのようなポータブルデバイスを使用する方法があります。 コードレスは操作性に優れ、卓上型はハンズフリーにより高い生産性が特長です。

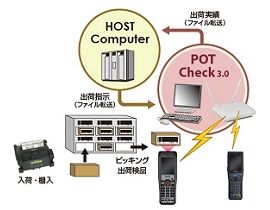

バーコード検品は、ピッキングと同時に行う場合と出荷の前に行う場合があります。同じ出荷先に対して複数作業者でピッキングする場合、または、ピースとケースを別々にピッキングする場合は、出荷先毎に商品を集約した後で、検品する場合があります。

ピッキングと検品を併用したい

ハンディターミナルやタブレット等に出荷指示を表示させた場合、商品のバーコードを読み取ることにより検品を行うことができます。商品にバーコードがない場合は、棚バーコードやコンテナバーコードで商品確認を行います。員数は、キー入力することにより、勘違いを防止し、また、欠品の場合は出荷実績を入力します。

ハンズフリー読取をしたい

バーコードリーダを卓上型にすることにより、ハンズフリー読取が可能です。卓上型リーダは、従来、オムニレーザが主流でしたが、近年は、二次元イメージャが増えています。これによりQR Codeの読取も可能です。

コードレス読取をしたい

コードレスバーコードスキャナは、ケーブル引き回しによる煩雑さがありません。また、一般的にBluetoothや無線LANを使用しますので、高速通信が可能です。コードレススキャナの課題は、運用時間です。一般的に、運用中のバッテリー交換はしませんので、長時間動作できるバッテリーを搭載した製品を選択します。

音声ピッキングで検品をしたい

音声ピッキングでは、ハンズフリーにするために、指や甲にスキャナを装着します。トリガーは、ボタンを指で操作します。従来は、コーデッドスキャナでしたが、近年、Bluetoothによる通信が可能になりました。

リストピンキングでバーコード照合をしたい

ハンディターミナルを使用せずに、従来どおりのリストピンキングしている場合でも、バーコード照合は可能です。リストの商品名をバーコード化し、ハンディターミナルでこのバーコードを読んでから、商品のバーコードを読み取ります。これにより商品の確認ができます。

-

倉庫管理システム(WMS)

複数荷主に対する在庫管理や債権管理と共に、ロケーション管理、ロット管理、先入れ先出し管理、賞味期限管理などの高度な物流管理機能を持っています。伝票入力とバーコード入力に対応。

-

入出荷・検品・棚卸システム

バーコードを使用した安価で導入が簡単な入出荷・検品・棚卸システムです。ERPのサブシステムにより、僅かの投資で信頼性向上とトータルコスト低減できます。

-

音声ピッキングシステム

音声認識を使用したピッキングシステムで、ハンズフリーとアイズフリーにより作業効率を最大30%改善しま,す。不特定話者、Android対応、多言語対応、SAP接続可能。(旧称 POT Voice)

_Rendering.png)